Purificador de ar para clínicas dentárias entrega ar comprimido com elevado nível de pureza

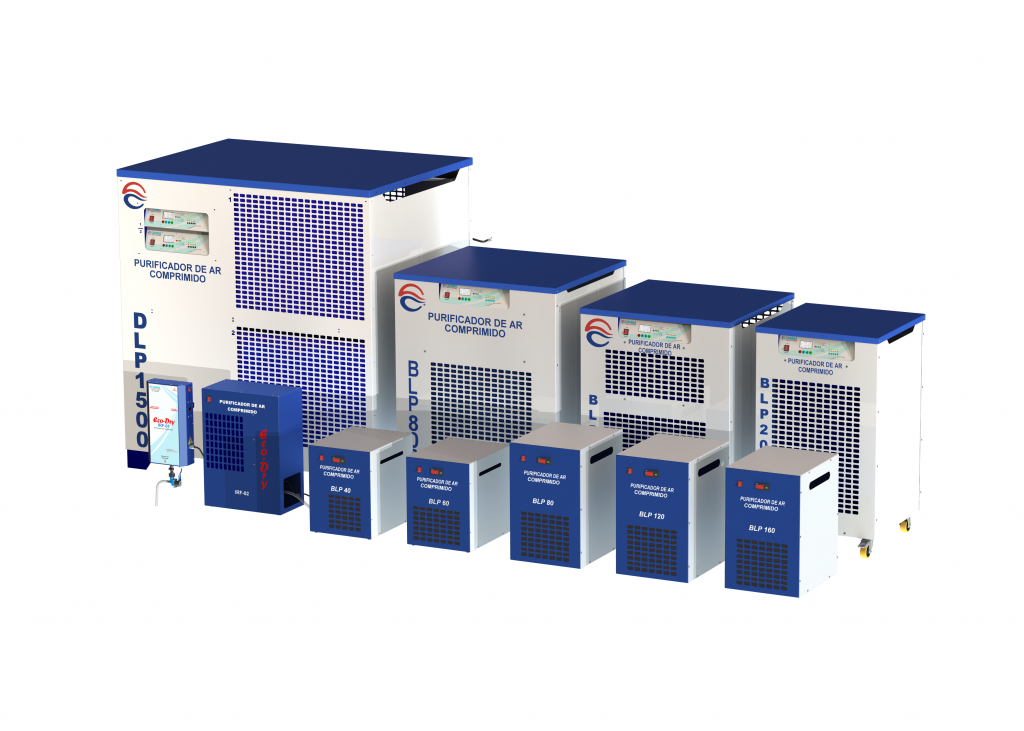

Inicial Empresa Serviços Produtos Chopeira Eco Free 10TR Catálogos Manual BLP 20 (20 pés) BLP 25 (25 PÉS) BLP 40 (40 pés) BLP 60 (60 pés) BLP 80 (80 pés) BLP 120 (120 pés) BLP 120 C/R (120 pés) BLP 160 (160 pés) BLP 200 (200 pés) BLP 240 (240 pés) BLP 600 (600 pés) […]

Tecnologias de Purificador de Ar

Inicial Empresa Serviços Produtos Chopeira Eco Free 10TR Catálogos Manual BLP 20 (20 pés) BLP 25 (25 PÉS) BLP 40 (40 pés) BLP 60 (60 pés) BLP 80 (80 pés) BLP 120 (120 pés) BLP 120 C/R (120 pés) BLP 160 (160 pés) BLP 200 (200 pés) BLP 240 (240 pés) BLP 600 (600 pés) […]

Tipos de secadores de ar comprimido

Inicial Empresa Serviços Produtos Catálogos Manual BLP 20 (20 pés) BLP 25 (25 PÉS) BLP 40 (40 pés) BLP 60 (60 pés) BLP 80 (80 pés) BLP 120 (120 pés) BLP 120 C/R (120 pés) BLP 160 (160 pés) BLP 200 (200 pés) BLP 240 (240 pés) BLP 600 (600 pés) BLP 800 (800 pés) […]

Como minimizar a queda de pressão em seu sistema de compressor de ar

Inicial Empresa Serviços Produtos Catálogos Manual BLP 20 (20 pés) BLP 25 (25 PÉS) BLP 40 (40 pés) BLP 60 (60 pés) BLP 80 (80 pés) BLP 120 (120 pés) BLP 120 C/R (120 pés) BLP 160 (160 pés) BLP 200 (200 pés) BLP 240 (240 pés) BLP 600 (600 pés) BLP 800 (800 pés) […]